چگونگی عملکرد کوره القایی

در مورد طرز کار کوره القایی چه می دانید؟ در واقع ابتدا با استفاده از جریان برق شهری و تبدیل آن به جریان با فرکانس بالا، جریان قوی با فرکانس مشخصی تولید میشود. سپس این جریان به سیم پیچ کوره اعمال میشود تا میدان مغناطیسی با فرکانس مشخص در وسط کوره ایجاد شود.

وقتی اجسام فلزی رسانا در وسط سیم پیچ قرار میگیرند، میدان مغناطیسی ایجاد شده باعث القای جریانهای گردابی در اجسام میشود. این جریانها باعث گرم شدن اجسام می شوند و حتی میتوانند به حد ذوب یا حتی تبخیر آنها برسند. با تنظیم فرکانس و قدرت کوره، میتوان این سیستم را برای انواع کاربردها مناسب کرد و استفاده نمود.

3 کاربرد طلایی کوره القایی

به طور کلی باید بدانید که کاربرد کوره القایی، تنها مختص به ذوب فلزات نیست، بلکه کاربردهای بسیار دیگری نیز دارد. این وسیله، علاوه بر این کاربری اصلی، قابلیتهای فراوانی دارد که در ادامه به آنها اشاره خواهیم کرد .اگر می خواهید بدانید که خرید کوره القایی به چه هدفی است، حتما باید با کاربردهای آشنا شوید.

استفاده از کورههای القایی در فرایند آلیاژسازی بسیار حیاتی و اساسی است، زیرا کیفیت بالای ذوب در اینجا مهم است. اما برای بسیاری از افراد می خواهند بدانند که ذوب با کیفیت چیست؟ در واقع، فعل عدم تماس فلزات مختلف با عوامل احتراق برای ذوب و تبخیر به نحوی است که دمای کنترلشده و انحلال گاز با حداقل میزان رخ دهد. این عوامل به همراه یکدیگر باعث میشوند که فرآیند ذوب به بهترین شکل ممکن انجام شود.

- فرایند پالایش و بازیافت فلزات

استفاده از کوره القایی برای بازیافت و آمیختن فلزات سبک و فلزی، روشی کارآمد و موثر است که روند کار را سریع و آسان میکند. در این فرایند، با کمترین میزان اکسیداسیون روبرو هستیمٰ زیرا کار بدون استفاده از شعله انجام میشود.

همچنین، وجود میدان مغناطیسی در این فرآیند باعث ایجاد اغتشاشات در مواد ذوب شده میشود که در نهایت باعث همگن شدن آنها میشود. به همین دلیل، کورههای القایی مهم ترین نقش را در بهبود کارایی انرژی و کاهش آلودگی محیط زیست دارند.

برای شروع فرایند تولید انواع مقاطع فولادی، استفاده از سیستمهای حرارتی برای بازگرمایی و پیشگرمایی شمشهای فولادی بسیار حیاتی است. با استفاده از کوره القایی و اعمال حرارت یکنواخت، شرایط مناسبی برای تولید شمشهای فولادی فراهم میشود و این روش بهترین روش برای نورد فولاد به حساب می آید.

مزایای کوره های القایی را بشناسید!

کوره های القایی، از مزایای زیادی برخوردارند که از جمله آنها می توان به موارد زیر اشاره کرد که برخی از آنها را توضیح می دهیم.

با استفاده از طراحی مناسب مبدل قدرت و سیم پیچ، میتوان به راحتی به راندمان بالای 90 درصد دست یافت. علاوه بر این، با کاهش قابل ملاحظه تلفات حرارتی، میتوان به سرعت و به راحتی به دمای مطلوب دست یافت.

برای کنترل بهتر گرمایش، می توان با طراحی مناسب سیم پیچ و استفاده از مبدل قدرت، تنظیم دقیق قدرت گرمایش را به دست آورد. این کار باعث فعال شدن ویژگی های اضافی مانند گرمایش محلی، پیش گرمایش و استفاده از پروفایل های دمایی از پیش تعریف شده می شود.

- عدم آلودگی و اکسیداکسیون بار به علت عددم وجود گاز و شعله اکسید کننده:

بدون هیچ گونه آلودگی حرارتی یا هوا، چرا که هدف به طور مستقیم گرم میشود و هیچ نیازی به استفاده از هیچ ماده سوختی نیست.

- سرعت بالا در انجام عملیات نسبت به دیگر کوره های دیگر

از طریق انتقال حرارت القایی، هدف مستقیماً گرم شده و نتیجه آن کاهش همزمان گرمایش و گرمای تلف میشود. این روش امکان فراهم کردن چگالی توان بالا و اینرسی حرارتی کم یا بدون آن را ایجاد می کند.

- کارایی بسیار بالا در مقایسه با کوره های سوختی

- اپراتوری بسیار آسان و راحت

- توانایی تهیه آلیاژهای یکنواخت به دلیل چرخش درون مذاب

- امکان تهیه و نگهداری مذاب با ظرفیت های مختلف

- سادگی در عملیات تغذیه و تخلیه

- قابلیت ذوب قراضه

- نیاز به فضای کمتر نسبت به دیگر کوره ها

- شروع فوری به کار و عدم نیاز به ذوب اولیه

- دوستدار محیط زیست طبق استاندارد ISO 9556:1989

3 معایب مهم کوره القایی

کوره های القایی در کنار تمامی مزایایی که دارند، دارای معایبی هم هستند که به بررسی برخی از آنها میپردازیم تا در خرید کوره القایی دقت نمایید.

- از آنجا که مذاب در سطح بالای کوره سرد است و تلاطمی هم وجود دارد، شرایط مناسبی برای تصفیه مذاب (حذف ناخالصیهای غیرضروری) فراهم نمیشود. به همین علت، استفاده از کوره القایی برای ذوب برخی از فولادهای آلیاژی که نیاز به تصفیه ندارند، مناسب است.

- ضرورت استفاده از شارژ و قراضه تمیز در کوره القایی

- هزینههای بالایی که باید برای خرید و نگهداری کوره القایی صرف شود، در مقایسه با کورههای قوس الکتریکی، بسیار بیشتر است.

خسارت کوره القایی

امواج کوره القایی میتوانند به راحتی دستگاههای الکترونیکی را آسیب بزنند. به عنوان مثال، ممکن است گوشی را بسوزانند و اگر گوشی خود را به نزدیکی کوره القایی ببرید، ممکن است سوزانده و خراب شود. به طور کلی، دستگاه ناپدید القایی میتواند باعث سوختن وسایل الکترونیکی شود.

انواع کوره القایی

انواع کوره القایی از لحاظ هسته

در صنعت انواع کوره القایی به دو دسته کوره القایی صنعتی و کوره القایی کوچک تقسیم بندی می شود ولی هنگام در خرید کوره القایی توجه داشته باشید که انواع کوره های القایی، با تنوع فرکانس بالا و کانالی، به دو دسته اصلی تقسیم میشوند: کوره های هستهدار و بدون هسته.

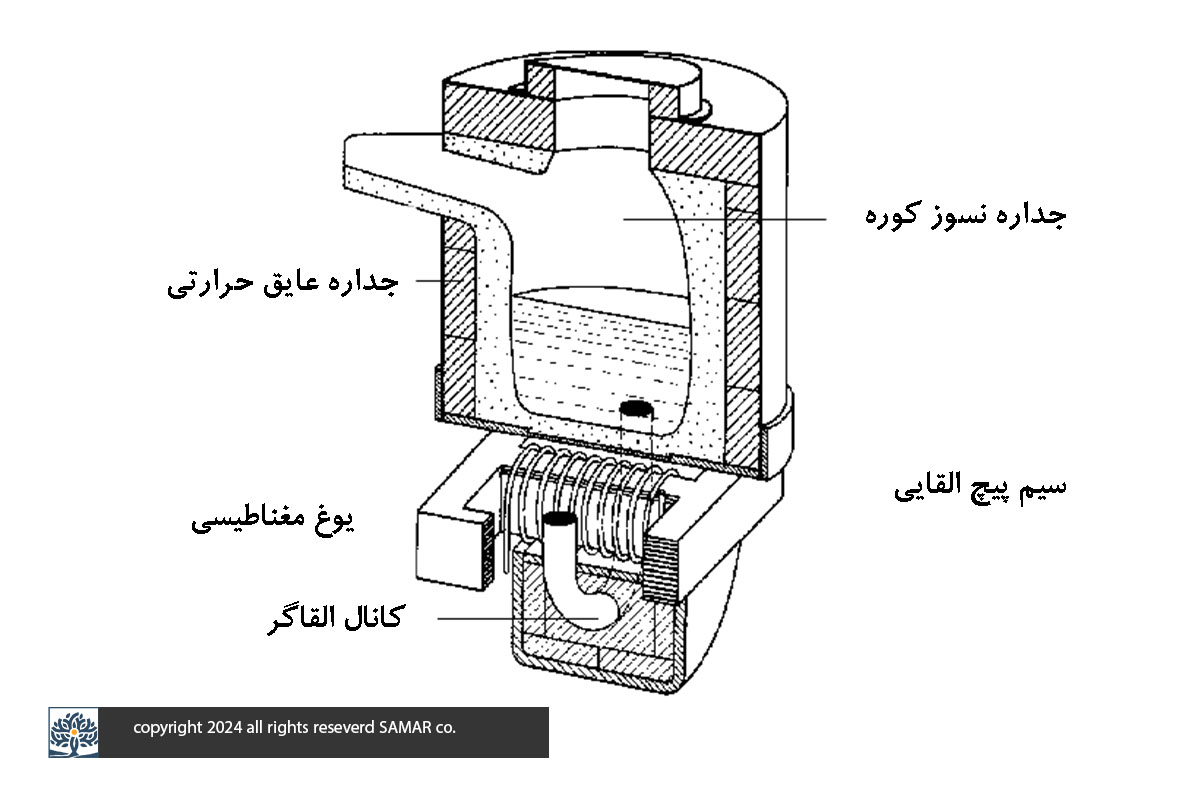

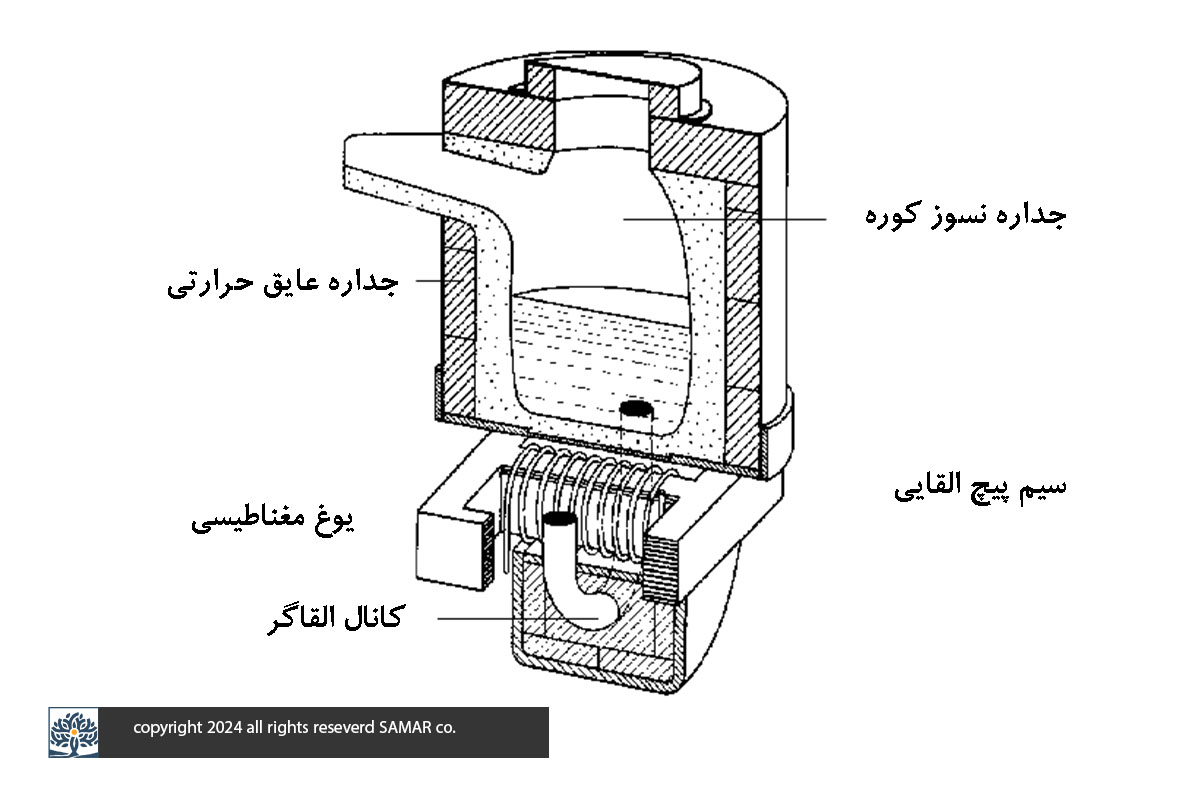

کوره القایی هسته دار

در کوره های هستهدار، کانال پیچیده ای اطراف هسته آهن لایه لایه شکل میگیرد که به بدنه کوره وصل میشود. این طراحی کانال بستگی به نوع آلیاژ استفاده شده و نیز سبک طراحی شرکت سازنده دارد.

حرارت به طور مستقیم بر روی فلز در این کانال تأثیرگذار است و نیروهای مغناطیسی باعث میشوند فلز از کوره به داخل کانال و سپس خارج آن حرکت کند و گرمای زیادی بگیرد.

شمایی از کوره القایی هسته دار یا کانالی Channel Type

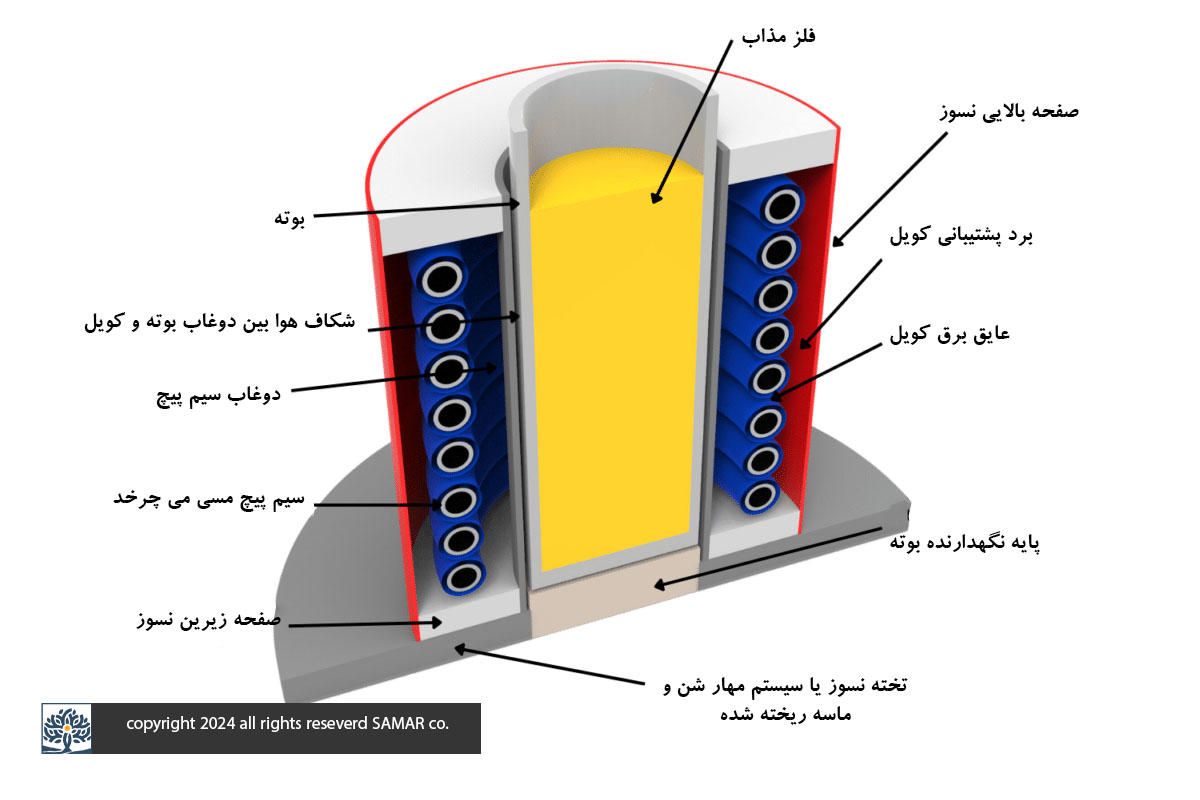

بدون هسته

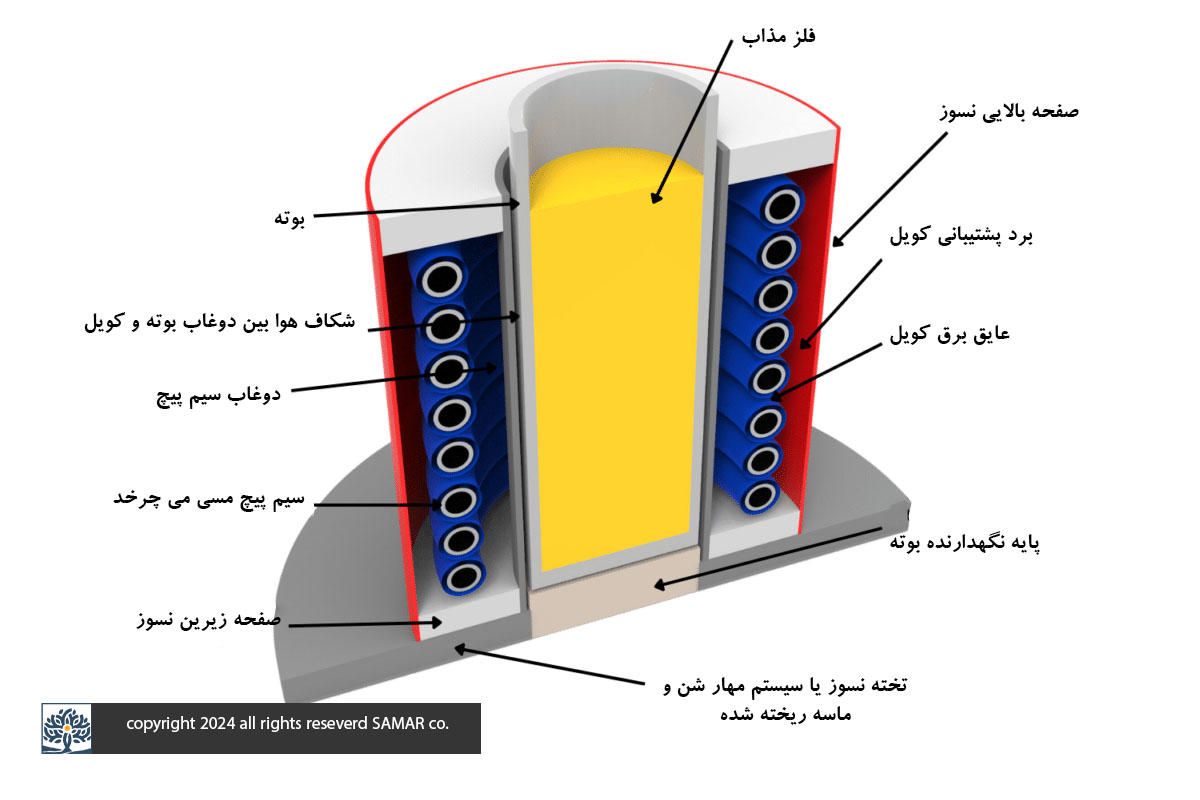

کورههای القایی بدون هسته توسط یک بوته دیرگداز و یک کویل مسی با قابلیت هدایت بالا که دور آن پیچیده شده، تشکیل می شوند. خنککنندگی این کورهها توسط آب انجام میشود و حلقههای سیم پیچ آنها با فیبر شیشه و پنبه نسوز پوشیده شدهاند.

لایههای عایق هم از اتصال کوتاه شدن جریان برق جلوگیری می کنند. در کل، عملکرد این کورهها شبیه یک ترانسفورماتور است و بر اساس فرکانس دستهبندی میشوند. القای بدون هسته فرایند ذوب فلزات را بهبود می بخشد و مصرف انرژی را کاهش می دهد.

تغییراتی که در طی 60 سال گذشته در فرایند ذوب فلزات آهنی در کوره های القایی بدون هسته رخ داده است، نشان می دهد که با افزایش وخامت اجزای بار فلزی، مشکلات ناشی از سرباره ها نیز افزایش یافته است. این مشکلات باعث کند شدن فرایند ذوب و کاهش استفاده از این نوع کوره ها شده است.

کوره القایی بدون هسته را می توان به عنوان یک ظرف با روکش نسوز توصیف کرد که دارای سیم پیچ مسی با انرژی الکتریکی و خنک کننده آب است. جریان الکتریکی در سیم پیچ باعث ایجاد یک میدان الکترومغناطیسی می شود که برای ذوب بار فلزی لازم است. این میدان همچنین باعث مخلوط شدن یکنواخت فلز مذاب می شود و مایعی همگن را فراهم می کند.

به طور خلاصه، تفاوت های اصلی بین کوره های القایی بدون هسته و کوره های القایی هسته دار عبارتند از: – کوره های القایی بدون هسته برای فلزات با نقطه ذوب بالاتر بهترین هستند، در حالی که کوره های القایی هسته دار برای فلزاتی با نقطه ذوب پایین تر مناسب هستند.

شمایی از کوره القایی بدون هسته یا Coreless Type

انواع کوره القایی بر اساس فرکانس

کوره های القایی به سه دسته بر اساس فرکانس تقسیم می شوند که در ادامه به توضیح آنها می پردازیم.

دسته اول: با فرکانس HZ50 یا MAIN FREQUANCY در برخی مواقع فرکانس سه برابر آن نیز در این دسته قرار می گیرد.

این کوره ها عمدتاً به شکل بوته ای یا کانالی ساخته شده اند و دارای تکنولوژی قدیمی و راندمان کمی هستند. این نوع کوره ها به دلیل تلاطم بالا بیشتر برای ذوب چدن مورد استفاده قرار می گیرند.

خرید کوره القایی بیشتر برای کارخانه های قدیمی انجام می شود، زیرا اغلب در این نوع کارخانه ها استفاده می شوند. این کوره ها به صورت اقتصادی برای نگهداری چدن مناسب هستند، اما نگهداری آنها به عنوان کوره های ذوب توصیه نمی شوند. این کوره ها برای ظرفیت های پایین مناسب نیستند و بیشتر در ظرفیتهای چند ده تن ساخته می شوند.

دسته دوم: با فرکانس متوسط در بازه HZ 200 تا KHZ10 معمولاً کوره های سری و موازی ساخته میشوند.

دسته سوم: فرکانسهای بالا از 10 KHZ تا چندین MHZ

برای کورههای ذوب و به عنوان ابزارهای آزمایشگاهی استفاده میشوند. در فرکانسهای 1000 هرتز و بالاتر، عموماً از اصطلاح “فرکانس بالا” استفاده میشود. برق از یک منبع سه فاز تأمین میشود و استفاده از مبدلهای فرکانس ثابت که با تریستور کار میکنند،

به عنوان یک نوآوری جدید شناخته میشود. درباره موتور ژنراتور نیز، برقی که وارد کوره میشود توسط منبع میدان کنترل شده و به آلترناتور هدایت میشود. مبدلهای ثابت بهتر از موتور ژنراتور در برخی موارد عملکرد بهتری دارند.

در این نوع مبدلها، بخشهای متحرکی وجود ندارد و اختلاف فاز بین روشن کردن ژنراتور و شتاب یافتن آن ایجاد نمیشود.

با کاهش نیروی تلف شده، هنگامی که کوره کار نمیکند، موتور افت نمیکند و برق هم مصرف نمیشود. یکی از مزایای مبدل ثابت این است که خودش تنظیم میشود.

برای دستگاهی که توسط ژنراتور تغذیه میشود، باید مرتباً ظرفیت تنظیم شود تا ضریب توان برق ثابت بماند، اما مبدل ثابت به صورت خودکار فرکانس خود را تغییر میدهد، بنابراین ضریب توان ثابت میماند و اپراتور کوره نیازی به تنظیم خازنهای تنظیمکننده ندارد.

| تعداد دسته ها |

فرکانس |

| دسته اول |

50HZ |

| دسته دوم |

HZ 200 تا KHZ10 |

| دسته سوم |

10 KHZ تا چندین MHZ |

کوره های ذوب القایی بر اساس عملکرد

کوره های ذوب القایی بر اساس عملکرد به انواع مختلفی تقسیم بندی می شوند که در ادامه به بررسی آنها میپردازیم.

- کوره های ذوب القایی : کوره های ذوب القایی با ظرفیت بالا، که اکثراً با فرکانس پایین عمل میکنند و برای ذوب فلزات با ظرفیت بیش از ۲۰۰ کیلوگرم استفاده میشوند.

کوره های دیگر با فرکانس متوسط هستند که اغلب در مراکز پژوهشی و دانشگاهها مورد استفاده قرار میگیرند و برای ذوب فلزات با ظرفیت کمتر از ۲۰۰ کیلوگرم مناسب هستند. این کوره ها شامل کوره های VIM یا ذوب القایی تحت خلاء هستند.

- کورههای القایی پیش گرم : برای برخی از صنعت ها خرید کوره القایی پیش گرم پیشنهاد می شود. کورههای القایی پیش گرم، با فرکانس متوسط طراحی و ساخته میشوند و همراه با فیدرهای هیدرولیک و کویلهای تونلی، در عملیات فورجینگ سرعت بسیار بیشتری دارند.

کورههای بریزینگ القایی : کورههای بریزینگ القایی، اغلب با فرکانس متوسط و در برخی موارد با فرکانس بالا برای بریزینگ قطعات فلزی مختلف استفاده میشوند و در کارخانههای تولید قطعات خودرو استفاده زیادی دارند. فروش کوره های القایی فرکانس بالا در سایت های معتبر انجام می شود.

کورههای بریزینگ القایی : کورههای بریزینگ القایی، اغلب با فرکانس متوسط و در برخی موارد با فرکانس بالا برای بریزینگ قطعات فلزی مختلف استفاده میشوند و در کارخانههای تولید قطعات خودرو استفاده زیادی دارند. فروش کوره های القایی فرکانس بالا در سایت های معتبر انجام می شود.- کوره های القایی عملیاتی حرارتی : کوره های القایی، ابزارهایی حرارتی هستند که با استفاده از فرکانس بالا طراحی شده اند و برای انجام عملیات حرارتی روی فلزات با اشکال مختلف مانند شفت ها و چرخ دنده ها و … استفاده می شوند.

- کوره های القایی درز جوش لوله ها: این کوره ها به عنوان یکی از ابزارهای اساسی در صنایع لوله سازی برای جوش لوله ها استفاده می شوند.

- کوره های القایی با کاربردهای متفاوت : از تنوع وسیعی از کاربردها برخوردارند که شامل رشد کریستال، خالص سازی منطقه ای نیمه هادی ها، کاربردهای پزشکی و صنایع نظامی می شوند.

انواع کوره القایی از لحاظ سیستم قدرت

در ادامه این مطلب با ما همراه باشید تا به بررسی انواع کوره القایی بر اساس سیستم قدرت بپردازیم.

- سیستمهای منبع کوره القایی (Supply Systems):

این سیستم ها، با فرکانس کار بین 50 تا 60 هرتز و 150 تا 540 هرتز، نیازی به تبدیل فرکانس ندارند. عمق نفوذ جریان در این سیستم ها بسیار زیاد است و حدود 10 تا 100 میلیمتر می باشد. همچنین، میزان توان مورد نیاز ممکن است تا چند صد مگاوات نیز برسد.

- سیستمهای موتورـ ژنراتور کوره القایی (Motor-Generator Systems):

در این سیستمها، فرکانس از ۵۰۰ هرتز تا ۱۰ کیلوهرتز متغیر است. برای انجام این عمل، از ژنراتورهای کوبل شده با موتورهای القایی استفاده میشود. به دلیل فرکانس بالاتر، عمق نفوذ در این سیستمها حدود ۱ تا ۱۰ میلیمتر است که کمتر از سیستمهای منبع است.

- سیستمهای مبدل نیمههادی کوره القایی (Solid-State Converter Systems):

در این دستگاهها، فرکانس متنوعی از HZ ۵۰۰ تا KHZ ۱۰۰ استفاده میشود و تبدیل آن به روشهای مختلفی انجام میشود. از سوئیچهای نیمههادی در این دستگاهها استفاده میشود و توان مصرفی آن تا حدود MW ۲، بستگی به نوع استفاده آن دارد.

- سیستمهای فرکانس رادیویی کوره القایی (Radio-Frequency System):

در این سیستم، فرکانس کار از ۱۰۰ کیلوهرتز تا ۱۰ مگاهرتز متغیر است. این سیستمها برای نفوذ عمقی جریانهای بسیار سطحی با ضخامت ۱/۰ تا ۲ میلیمتر استفاده میشوند و از روش گرمایی متمرکز با تولید سریع استفاده میکنند.

| نوع سیستم |

فرکانس |

| سیستمهای منبع |

HZ 60تا 50 وHZ 540 تا 150 |

| سیستمهای موتورـ ژنراتور |

500 HZ تا 10KHZ |

| سیستمهای مبدل نیمههادی |

500HZ تا 100KHZ |

| سیستمهای فرکانس رادیویی |

100 کیلوهرتز تا 10 مگاهرتز |

منظور از تلفات انرژی در کورههای القایی

کورههای دوار معمولی معمولاً راندمان حرارتی بین ۱۲ تا ۱۵ درصد دارند. اما راندمان الکتریکی تابلوی مبدل فرکانس تقریباً ۹۷% و راندمان کلی یک کوره القایی حدود ۷۵% است که تا ۵ برابر بیشتر از کورههای دوار است.

نکته قابل توجه این است که بخش زیادی از تلفات حرارتی تقریبا 18 تا 22 درصد در کوئل ذوب است، ضخامت و شکل مقطع لوله ذوب از پارامترهای مهمی است که باید مورد بررسی قرار بگیرد.

تلفات حدود ۳% در تابلوی مبدل فرکانس و چند درصد در خطوط ارتباطی و شینههای داخل کانال وجود دارد که برای کاهش تلفات، سطح عبور جریان الکتریکی باید افزایش یابد. اضافه کردن ضخامت لوله کوئل علاوه بر افزایش سطح جریان عبوری، مزایای دیگری هم دارد از جمله افزایش استحکام مکانیکی کوئل و مقاومت بیشتر در برابر نفوذ مذاب شده که باعث کاهش احتمال انفجار بوته میشود.

نرخ ذوب یا melt rate: هر کوره ذوب القایی با هر تکنولوژی یا مواد اولیه، مقدار انرژی مصرفی برای ذوب یک کیلوگرم ماده را به صورت مشخصی نشان می دهد. این مقدار مصرف انرژی به ازاء یک کیلوگرم ذوب، که به آن “نرخ ذوب” معروف است، بستگی به راندمان ویژه هر کوره دارد. این پارامتر یکی از ابزارهای مقایسه کوره های مختلف است و در مقایسه کوره های داخلی و خارجی نیز به کار می رود.

مصرف برق کوره القایی چگونه است؟

حال می خواهیم بدانیم که برق مورد نیاز کوره القایی چه میزان است؟ در خرید کوره القایی، مصرف برق یکی از موارد حیاتی است که باید به آن توجه داشت. در واقع، راندمان حرارتی کوره دوار معمولی به نسبت پایین و بین 12 تا 15 درصد است، اما راندمان الکتریکی تابلوی مبدل فرکانس بسیار بالا و تقریبا 97 درصد است.

به عبارت دیگر، این کورهها میتوانند تا پنج برابر بیشتر از کورههای دوار انرژی را صرفه جویی کنند. از این رو، ضخامت و شکل مقطع لوله ذوب نیز از اهمیت بالایی برخوردارند، زیرا بخش زیادی از تلفات حرارتی در قسمت کویل ذوب ایجاد می شود.

تنها 3 درصد از تلفات در تابلوی مبدل فرکانس و کمی هم در خطوط ارتباطی و داخل کانال رخ میدهد. برای کاهش این تلفات، نیاز است که جریان الکتریکی به میزان بیشتری عبور کند.

این اقدام باعث افزایش مصرف مس و افزایش قیمت کوره میشود. افزایش ضخامت لوله کویل به جز افزایش سطح جریان عبوری، مزایای دیگری همچون افزایش استحکام مکانیکی کویل و افزایش مقاومت در برابر نفوذ مذاب دارد که باعث کاهش احتمال انفجار بوته میشود.

ویژگی های دستگاه جوش مناسب برای درایو

- درایو به معنای تامین کننده برق است. در ادامه به بررسی دستگاه جوش مناسب برای درایو می پردازیم.

- با توجه به نیازهای مختلف، دستگاه جوش مناسب باید دارای جریان بالا، قوی و پایدار باشد که این ویژگی در تمام دستگاه های جوش حائز اهمیت است.

- یکی از موضوعات مهم در این زمینه، نوع جریان (متناوب یا مستقیم) و فرکانس خروجی دستگاه جوش است.

- توجه به فرکانس ورودی و خروجی دستگاه جوش نیز اهمیت دارد

- باید دستگاه جوش برق با فرکانس بالای ۳۰۰ هرتز را به دست آوریم، زیرا این نوع دستگاه جوش بسیار کمیاب است.

- این دستگاه به دلیل مصرف توان بالا و جریان خروجی زیاد، در صورت داشتن فرکانس بالای ۳۰۰ هرتز، قدرت بسیار زیادی دارد.

- اما به دلیل قدرت بالا، استفاده از آن نیازمند به احتیاط است.

- اگر قصد استفاده از این دستگاه را دارید، حتماً با یک مهندس برق مشورت کنید، زیرا جریان بالای دستگاه و فرکانس متناوب آن بسیار خطرناک است.

خرید کوره القایی

انتخاب و خرید کوره القایی از جمله تصمیمات حیاتی است که برای تجهیز کارخانهها، کارگاهها و صنایع مختلف اهمیت دارد.. این وسیله تولیدی اساسی در بسیاری از صنایع به کار میرود و تأثیر چشمگیری بر کیفیت و کارایی محصولات دارد.

در نظر گرفتن نیازها و فعالیتهای خاص هر کسب و کار، اهمیت زیادی در انتخاب و خرید کوره القایی دارد. از مزایای استفاده از این کورهها میتوان به اقتصاد در مصرف انرژی، کاهش زمان تولید و افزایش بهرهوری اشاره کرد. بنابراین، قبل از خرید یک کوره القایی، نیازها و اهداف خود را به دقت بررسی کرده و گزینه مناسبی را انتخاب کنیم.

نام مدار ZVS که به عنوان یک کوره القایی در بازار به فروش می رسد، با قیمت مناسب و کیفیت برتر شناخته شده است. این مدار با توان های مختلف از 150 وات تا 4500 وات در بازار موجود است، اما مدل استاندارد با توان 300 وات بیشتر به فروش می رسد.

این مدار نسبت به مدارهای با توان کمتر، قوی تر است و در عین حال هزینه کمتری دارد. از این رو، خرید این کوره القایی به صرفه و مناسب است. در ادامه اطلاعاتی در مورد تفاوتهای بین کوره القایی و الکتریکی به شما داده ایم. این مطلب را به صورت کوره القایی pdf تهیه کرده ایم تا اطلاعات کاملی را به دست آورید.

بررسی تفاوت بین کوره القایی و الکتریکی

تفاوت اصلی بین کوره القایی و الکتریکی در نحوه ذوب و عملکرد آنهاست. کوره الکتریکی از روش قوس الکتریکی برای ذوب آهن استفاده میکند. قوس الکتریکی همچنین یک نوع تخلیه الکتریکی بین دو رسانا یا نارسانا به حساب می آید که برای روشنایی نیز استفاده میشود.

یکی از نقاط مهم برای تفاوت این دو کوره، موضوع زمان ذوب و مصرف است که هر دو کوره در این زمینه واقعاً خوب عمل میکنند. یکی از مزایای کوره الکتریکی این است که میتوان از آلیاژ قراضه فولاد بار دیگر استفاده کرد. در حالی که در روش قوس، بیشتر ناخالصی به فولاد وارد میشود ولی در روش القایی این مشکل وجود ندارد.

در ادامه سعی داریم به صورت کلی تفاوتهای بین کورههای القایی و قوس الکتریکی را مورد بررسی قرار دهیم، میتوانیم این تفاوتها را از جوانب مختلف مثل توانایی تصفیه، تصفیه مقدار کربن، بازدهی آلیاژها، ترمودینامیک و جنبشی و البته بهرهوری بررسی کنیم.

- توانایی تصفیه : در زمینه توانایی تصفیه، یکی از اختلافات بین کوره القایی و کوره قوس الکتریکی این است که کوره القایی به عنوان یک کوره سرد شناخته میشود در حالی که کوره قوس الکتریکی گرم است. همچنین، کورههای قوسی در حذف فسفر، گوگرد و کاهش اکسیداسیون نقش بسیار موثرتری نسبت به کوره های القایی دارند. از نظر محتوای نیتروژن و کلر نیز، کورههای قوس الکتریکی نسبت به کورههای القایی بیشتر هستند.

- تصفیه مقدار کربن : در ارتباط با تصفیه کربن، یک تفاوت مهم بین کورههای القایی و کوره قوس الکتریکی وجود دارد. در کورههای القایی، اصل گرمایش بر اساس اصل گرمایش القایی است ولی در کوره قوس الکتریکی، گرمایش به یک الکترود سنگی متکی است.

- بازده عناصر آلیاژ : کورههای القایی بازده بالاتری نسبت به کورههای قوس الکتریکی در استفاده از عناصر آلیاژی دارند و همچنین مصرف سوخت در کورههای القایی کمتر از کورههای قوس الکتریکی است. در فرایند تصفیه کربن، کورههای القایی بر اساس اصل گرمایش القایی عمل میکنند در حالی که کورههای قوس الکتریکی از الکترود سنگی برای گرم کردن استفاده میکنند.

- ترمودینامیکی و جنبشی : از لحاظ ترمودینامیکی و جنبشی، استفاده از همزن الکترومغناطیسی در کوره القایی بهبود قابل توجهی در شرایط جنبشی واکنش ایجاد میکند. این عمل باعث همگن سازی درجه حرارت و ترکیب فولاد مذاب میشود و در عین حال خسارتی به کوره نمیزند. نظارت بر دمای کوره القایی، تنظیم قدرت هم زدن، زمان تصفیه و حفظ درجه حرارت ثابت، به راحتی انجام میشود و این فرآیند از کوره قوس الکتریکی سریعتر و کارآمدتر است.

- تفاوت در بهره وری : زمانی که کوره قوس الکتریکی روشن است، به دلیل ورود انرژی شیمیایی با اکسیژن فوقصوت و تزریق کربن، کمتر است و به طور کلی زمان ذوب در این کوره حدود ۵۰ تا ۶۰ دقیقه است، اما در کورههای القایی این زمان به حدود ۱۲۰ تا ۱۵۰ ساعت افزایش مییابد.

نزدیک بودن انسان به کوره های القایی چه خطراتی دارد؟

فاصله کوتاه بدن انسان از کوره القایی مخاطراتی را به همراه دارد. این کورهها برای پخت و گرم کردن غذا از امواج مایکرووی استفاده میکنند که در مواد غذایی حرارت ایجاد میکنند. در زمان خرید کوره القایی و کار با آنها این موارد را در نظر داشته باشید. برخی از خطرات نزدیک شدن به کوره القایی شامل:

- خطر حرارتی : اگر برخورد مستقیم بدن انسان با امواج حرارتی کوره القایی رخ دهد، ممکن است با آسیبهای جدی روبرو شود. بنابراین، احتیاط لازم باید در نزدیکی از دستگاه رعایت شود.

- تولید جیوه : بدن انسان در تماس با مایکروویهای کوره القایی میتواند باعث تشکیل جیوه در بافتها و سلولها شود که ممکن است به سلامتی آسیب برساند.

- خطرات نزدیکی به ترکیبات مضر : نزدیکی به کوره القایی میتواند باعث گرم شدن و ترکیبات مضر و مواد مضر در بستهبندی غذا یا سفرهای که در داخل کوره قرار دارد شود. این مواد ممکن است به آسیب چشمان، پوست و تنفس منتهی شوند.

برای پیشگیری از خطرات نزدیکی به کوره القایی، حتما باید به رعایت دستورالعملهای تولیدکننده و ایمنی پرداخت. همچنین، استفاده از ابزار مناسب برای خروج مواد از داخل کوره و برنامهریزی مناسب برای مرتب کردن غذاها میتواند از تماس مستقیم با امواج مایکروویو جلوگیری کند.

اجزای مختلف کوره القایی

اصولاً میتوان اجزای مختلف کوره القایی را به بوته، تاسیسات الکتریکی ، تاسیسات خنک کن ، تاسیسات حرکت بوته، محل استقرار کوره و تاسیسات تهویه تقسیم بندی کرد. یک شخص تولید کننده کوره القایی باید اطلاعات کامل در مورد تمامی این اجزا داشته باشد.

- بدنه کوره : در خرید کوره القایی به بدنه آن توجه ویژه ای داشته باشید. بدنه کوره از بوته ذوب شده و کویل مسی تشکیل شده است که به صورت حلقوی و مارپیچ دور آن قرار دارد. این کویل دارای دو جداره است و یک جداره الکتریسیته و دیگری آب را جریان می دهد. کویل دوم به منبع انرژی الکتریکی و سیستم خنک کننده متصل می شود. در داخل بوته، لایه آزبست قرار دارد و روی آن لایه خاک نسوز برای جلوگیری از ذوب شدن قرار داده شده است. بوته غلاف شامل اسکلت فلزی کوره، کویل، دیواره ضدسوز، هسته ترانسفورمر، بوغها و پلتفرم است.

- منبع انرژی : منبع انرژی برای کوره های القایی، واحد تغذیه الکتریکی است که شامل تابلوهای کنترل، ترانسفورماتور و خازنهای متنوع است. این واحد انرژی لازم برای ذوب فلزات را فراهم می کند.

- تاسیسات خنک کننده : برجهای خنک کننده، با توجه به ظرفیت و نوع کوره، به صورتی طراحی میشوند که وظیفه خنک کردن آب جریان یافته در کویل و تابلوهای برقی کوره را برعهده دارند. برای استفاده از آب مقطر برای کویل، تابلوهای برق ضروری است و تمامی منابع آب، از جمله برجهای خنک کننده، باید به دقت نظافت شوند. انتخاب ظرفیت مناسب برجها از اهمیت بالایی برخوردار است تا عمل خنک کنندگی به درستی انجام شود. همچنین، بدنه کویلها نیز باید خیلی خوب خنک شوند.

با توجه به اینکه آب ورودی ما از نوع مقطر است و سختی کلی آن تقریبا صفر است ولی بعد از ورود آب به سیستم خنک کننده کوره، سختی آب به تدریج افزایش پیدا می کند. بنابراین، مسئولان باید اقدامات لازم را برای جلوگیری از رسوبات درون کویلها انجام دهند. با افزایش دما و سختی آب، این مسئله میتواند باعث رسوبات در مسیرهای تاسیساتی شود. بنابراین، انتخاب مواد مناسب برای لولهها، اتصالات و بخشهای پمپ که با آب در تماس هستند، بسیار حیاتی است.

- تاسیسات الکتریکیی : تجهیزات الکتریکی شامل دژنکتور، سکیونر، ترانسفورماتور، مبدل فرکانس ، خازنها ، چوکها ، کلیدهای کولر، مکنده ها و تابلوها ی کنترل هستند. انتقال جریان از یک مارپیچ و استفاده از میدان مغناطیسی برای ایجاد جریان در هسته مارپیچ، اساس کار کوره القایی را تشکیل میدهد.

کوره القایی ذوب فلزات یا انجام هر گونه عملیات حرارتی، از حرارت تولید شده را توسط تلفات فوکو و هیسترزیس استفاده می کند. این نوع کوره، با دقت بالایی می تواند به عمق مورد نظر گرمایش دهد و نواحی سطحی را به راحتی گرم کند. در طول جنگ جهانی دوم، مزایای بیشتری از کوره القایی به وضوح مشخص شد و بهبودهای زیادی در آن صورت گرفت.

موارد ایمنی در کوره های القایی

در کوره های القایی باید موارد ایمنی حتما رعایت شوند. در ادامه شما را با این موارد ایمنی آشنا می کنیم.

- عایق کاری الکتریکی : برای جلوگیری از خطرات جرقه زدن و سوختن حلقه های کویل، حلقه ها باید به طور مناسب عایق کاری شوند. این عایق باید تا دمای 250 درجه سانتیگراد مقاومت نشان دهد تا از احتمال اتصال کوتاه جلوگیری شود. برای این منظور، می توان از موادی مانند نوارهای شیشه ای، مواد پلاستیکی، چسب های پوششی اپوکسی و لایه های آزبست استفاده کرد. به این ترتیب، می توان از سوختن و خطر اتصال کوتاه جلوگیری کرد.

- خنک کردن کویل : برای خنک کردن کویل، از یک سیستم آب خنککننده استفاده میشود که از دو قسمت پروفیل تشکیل شده است. یک قسمت برای انتقال جریان الکتریسیته و دیگری برای عبور آب به منظور خنک کردن کویل استفاده میشود. این سیستم بسته شامل پمپها، رادیاتورها و روشهای دیگر برای خنک کردن آب گرم شده است که از طریق لولههای مسی درون خنککننده میگذرد. برای جلوگیری از رسوبات در دیواره داخلی کویل مسی، بهتر است از آب مقطر در مدار بسته کویل استفاده شود.

- اندود کردن سطح کویل : برای حفاظت از کویل در برابر ذوب شدن و شوکهای حرارتی، اندود کاری سطح کویل انجام میشود. این عملیات علاوه بر حفاظت از کویل، به عنوان یک صفحه لغزشی بین کویل و دیواره نسوز کوره عمل میکند و از انتقال فشارهای ناشی از انبساط و انقباض دیواره کوره به کویل جلوگیری میکند. مواد استفاده شده برای این لایه شامل خمیرهای سیمان نسوز یا مخلوطی از 70% پودر سیلیس و 30% چسب دیرگداز آلومینات کلسیم است. ضخامت این لایه نیز بستگی به ظرفیت کوره دارد و معمولاً بین 3 تا 9 میلیمتر است. خشک کردن این لایه باید به آرامی با استفاده از هوای طبیعی یا گرمای حاصل از گرمکردن در محیط خانگی یا لامپهای حرارتی انجام شود تا از ترک خوردن سطح لایه جلوگیری شود.

- عایق کاری حرارتی : برای مهار حرارت فراوان از مذاب به کویل، از ورقه های ایزومیکا و پارچه های آزبستی یا مقوایی استفاده میشود، تا جلوی انتقال حرارت را بگیرد.

نکات طلایی در هنگام خرید کوره القایی

اگر شما هم تمایل دارید تا در مورد کوره القایی خرید خوبی را تجربه کنید، حتما به این نکات توجه کنید.

برای استفاده از کوره القایی، باید ظرفیت کوره را به درستی و با توجه به نیاز انتخاب کرد. اگر کوره انتخاب شده بیش از نیاز باشد، هزینه بیشتری برای برق باید پرداخت شود. همچنین، کوره القایی با ظرفیت بالا نیاز به برق سه فاز دارد و اپراتور باید مطمئن باشد که برق سه فاز نیز در دسترس است.

هنگامی که قرار است به خرید کوره القایی بپردازید، به سیستم تهویه آن حتما توجه کنید. اگر سیستم تهویه کوره با کیفیت نباشد، در طول زمان کوره دچار آسیب میشود و عملکرد آن تحت تأثیر قرار خواهد گرفت.

همچنین باید به خاطر داشت که کورههایی با ظرفیت بالا نیاز به سیستم گردش آب برای خنک کردن دارند. تمامی مجموعه هایی که به فروش کوره القایی می پردازند هم باید این نکات را بدانند تا محصولی باکیفیت را به فروش برسانند.

در هنگام تصمیمگیری برای خرید کوره القایی، حتما قیمت و شرایط پس از خرید را در نظر بگیرید. کوره القایی قیمت متفاوتی در مجموعه های مختلف دارد، بنابراین قیمت آن باید با امکانات، ظرفیت و کیفیت آن همخوانی داشته باشد و خدمات پیش از خرید نیز باید مطلوب باشند. به عنوان مثال، یک کوره القایی ارزان ممکن است فرکانس پایینی داشته باشد که باعث کاهش قدرت و سرعت ذوب مواد میشود.

سوالات متداول در خصوص کوره القایی (FAQ)

چه اقداماتی برای کاهش اثرات منفی کوره القایی بر محیط زیست اتخاذ شده است؟

یکی از روشهای اساسی کاهش اثرات منفی کورههای القایی، استفاده از فناوریهای پاک و کارآمد است. بهعنوان نمونه، استفاده از فیلترها و تجهیزات تصفیه هوا در کورهها میتواند باعث کاهش انتشار ذرات مضر شود. همچنین، اعمال سوختهای سبز و جایگزین مانند گاز طبیعی و بیوگاز نیز میتواند به کاهش انتشار گازهای آلوده کمک کند. به علاوه، اجرای قوانین سختگیرانه و نظارت بیشتر و دقیق تر بر کورههای القایی نقش مهمی در کاهش آلودگی هوا دارد.

آیا استفاده از کوره القایی در کارخانه ها منجر به کاهش هزینه های تولید می شود؟

استفاده از کورههای القایی به عنوان یک روش پیشرفته و موثر در صنایع مختلف، از جمله فولاد، آلومینیوم و شیشه، به دلیل کارایی بالا و کاهش هزینههای تولید به چشم میخورد.

این نوع کورهها، با امکان اتصال به سیستمهای خنک کننده و کنترل دما، بهبود چشمگیری در کارایی و بهرهوری فرایند تولید داشته و هزینههای انرژی و نیروی کار را کاهش میدهند.

همچنین، کورههای القایی دارای زمان تاخیر کمتر و قابلیت تنظیم سریع دما هستند که منجر به افزایش تولید و کاهش زمانهای توقف ماشینآلات میشود. به طور کلی، استفاده از کورههای القایی باعث کاهش هزینههای تولید و افزایش سودآوری در صنایع مختلف می شود.

کورههای بریزینگ القایی :

کورههای بریزینگ القایی :