گروه مهندسی ثمر طراح ، سازنده و راه اندازه انواع کوره القایی صنعتی با حجم، فرکانس و نوع مختلف برای ریخته گری انواع فلزات ، معمولا کوره القایی صنعتی برای ریخته گری ، آلیاژسازی و ذوب فلزات در صنایع بزرگ مورد استفاده قرار می گیرند که نوع نمیه صنعتی آن از 200 کیلو گرم شروع تا به نوع صنعتی آن 2 تن به بالا هست می رسد.

در هنگامی که کوره القایی در صنعت میخواهد شروع به ذوب فلزاتی همانند فولاد، مس، آلومینیوم یا سایر فلزات گران بها کند انرژی گرمایی خود را از طریق انجام شدن فرایند القایی به دست میآورد.

در هنگام ذوب فلزات توسط کوره القایی از قوس الکتریکی و احتراق استفاده نمیشود که همین امر باعث شده تا دمای فلزات درون کوره از دمای لازم برای ذوب شدن آن ها بالاتر نرود. همین مناسب بودن دمای ذوب فلزات باعث میشود تا در اثر انجام شدن فرایند ذوب عناصر آلیاژی ارزشمند فلز درون ساختار فلز ذوب شده باقی بماند.

قیمت کوره القایی صنعتی و انواع آن

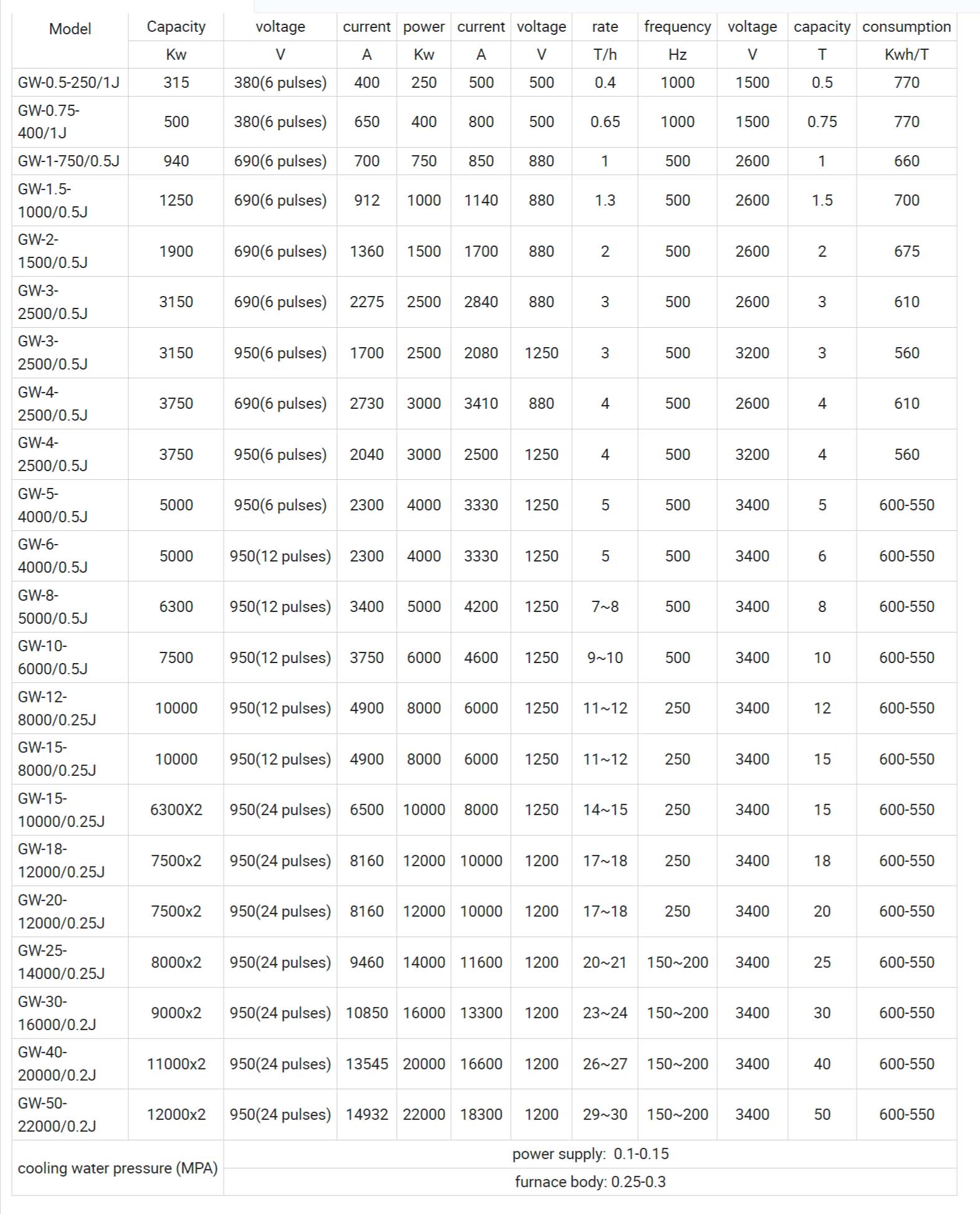

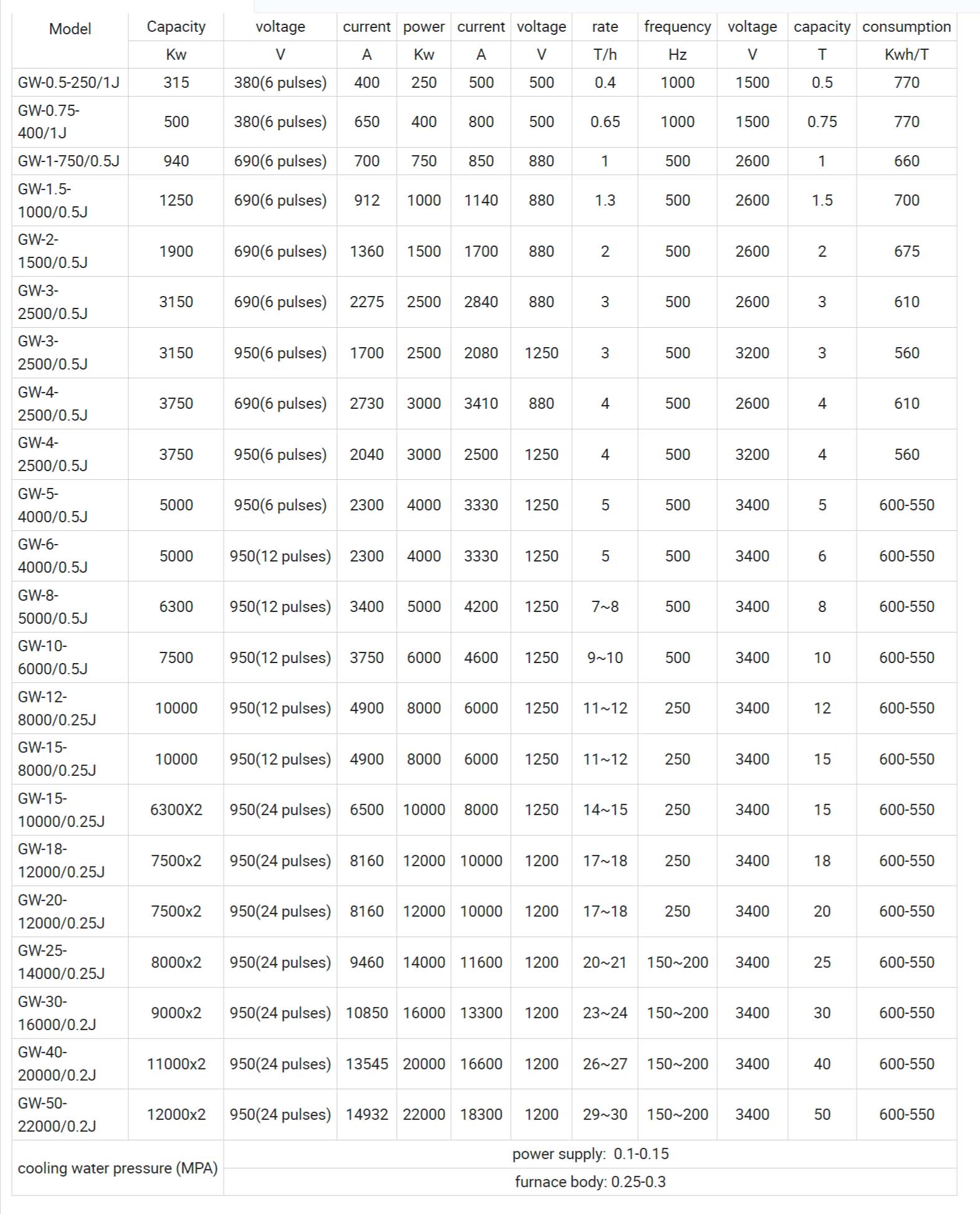

همنظور که گفته شد نوع صنعتی کوره القایی بر اساس حجم و نوع فلز جهت ذوب متفاوت هست که در جداول زیر آمده :

پارامتر فنی پایه کوره ذوب القایی فرکانس متوسط 0.5 تا 50 تن

نمونه طرح توجیهی مناسب با ظرفیت تولید کوره القایی

طبق تحقیقات اجرایی بهعملآمده در اردیبهشتماه سال ۱۳۹۷ که در شماره ۷۹ مجله چیلان به ثبت رسیده است، ما شاهد اطلاعات کاملاً دقیق از عملکرد و انواع ظرفیت ۲ ست کوره صنعتی ۳۰ تن ۱۲ مگاوات هستیم.

طبق این تحقیقات عملکرد دو عدد کوره ۳۰ تن با سه عدد کوره ۲۰ تن مقایسه شدهاند و در نهایت ثابت شده است که ظرفیت تولید و بازی دو عدد کوره سی تن نسبت به سه عدد کوره بیست تن بهتر بوده است.

در این تحقیقات ثابت شده است که از لحاظ ریالی نیز سناریوی اول توجیهپذیرتر و مقرونبهصرفهتر است. در ادامه شما جدولی را مشاهده خواهید کرد که شامل اطلاعات دقیق و آزمایش شده بر روی دو کوره ۳۰ تن است.

در این جدول ما اطلاعات تحقیقات مجله چیلان را بهصورت دستهبندیشده درآوردهایم و شما میتوانید ظرفیت تولید روزانه، ماهانه و سالانه کوره القایی را مشاهده کنید و سود سالیانه حاصل از خط تولید آن را بررسی نمایید.

نکته مهم این جدول مبالغ ذکر شده در این جدول آمدهاند، مربوط به تحقیقات سال ۹۷ هستند و به طبع با رشد تورم این مبالغ نیز همگام با رشد تورم دچار تغییر شدهاند.

اما چیزی که مشخص است سوددهی بالای طرح است، هرچند که مبالغ باید بهروزرسانی شوند. درهرصورت شما میتوانید از این جدول ظرفیت کوره القایی تا حدودی بهعنوان طرح توجیهی نیز استفاده کنید.

سناریو این تحقیق به شرح زیر است:

- ۲ ست کوره القایی صنعتی ۳۰ تن ۱۲ مگاوات

- سیستم اسلاید گیت ۲QCپ

- ماشین ریختهگری مداوم ۲ خط

- تعداد ۲۰۰ نفر پرسنل با هزینه سربار ۲٫۵۰۰٫۰۰۰٫۰۰۰ ریال در ماه

| ردیف |

شرح |

مقدار |

واحد |

| 1 |

حداکثر تولید در روز (بدون احتساب ۱۰ دقیقه توقف در تغییر شیفت) |

۷۳۶ |

تن در روز |

| 2 |

متوسط تولید ماهیانه (بدون تعمیرات اساسی) با احتساب زینتر |

۱۷,۶۱۴ |

تن در ماه |

| 3 |

متوسط تولید روزانه |

۵۸۷٫۱۳ |

تن در روز |

| 4 |

تولید سالیانه با احتساب ۱۵ روز تعطیلات جهت اورهال |

۲۰۲,۶۸۱ |

تن در سال |

| 5 |

راندمان نسبت به شاخص (هر ۱ مگاوات توان کوره ۱۰۰۰ تن در ماه) |

۷۳.۳۹% |

درصد |

| 6 |

فسفر محصول |

۰.۳۶% |

درصد |

| 7 |

گوگرد محصول |

۰.۰۳% |

درصد |

| 8 |

ضریب مصرف سیلیکو منگنز |

۹.۳۱ |

کیلوگرم بهازای هر تن |

| 9 |

کل مدتزمان ذوب (Tap to Tap Time) |

۱۲۰.۰۵ |

دقیقه |

| 10 |

سود ماهیانه (هزار ریال) بدون مالیات درنظرگرفتن بر ارزشافزوده |

۱۷,۶۱۵,۱۰۴ |

هزار ریال در ماه |

| 11 |

سود بهازای هر کیلو (بدون مالیات درنظرگرفتن بر ارزشافزوده) |

۱,۰۰۰ |

ریال بهازای هر کیلوگرم شمش |

| 12 |

سود سالیانه (هزار ریال) بدون مالیات |

۲۰۲,۶۹۵,۱۵۰ |

هزار ریال در ماه |

چگونه قدرت کوره القایی را محاسبه کنیم؟

قدرت یک کوره ذوب القایی میتواند با استفاده از روشهای مختلفی محاسبه شود که به ویژگیها و در نظر گرفتن نیازها ویژه بستگی دارد. در زیر چندین روش و فرمول متداول برای محاسبه قدرت استفاده شده برای کوره القایی آمده است:(منبع)

۱. قدرت = ولتاژ × جریان: این اصل اساسی برای محاسبه قدرت تجهیزات الکترومکانیکی است. با این حال، برای یک کوره ذوب القایی، محاسبه قدرت متفاوت است. قدرت یک کوره ذوب القایی معمولاً به عنوان حاصلضرب ولتاژ مستقیم و جریان مستقیم محاسبه میشود.

۲. P = (C × T × G) ÷ (0.24 × S × η): این فرمول برای محاسبه قدرت یک کوره ذوب القایی به ازای پارامترهای خاص استفاده میشود. C نشاندهنده گرمای خاص مواد در kcal/kg℃، T نشاندهنده دمای گرمایی در ℃، G نشاندهنده وزن قطعه کار در kg، S نشاندهنده مساحت قطعه کار برای کوچک کردن در سانتیمتر مربع و η نشاندهنده کارایی گرمایی است.

۳. انتخاب تامین کننده قدرت: در صنعت فولاد، مصرف قدرت استاندارد برای یک کوره ذوب القایی فولاد معمولاً ۶۲۵ kWh/تن است. با توجه به تولید سالیانه مطلوب و نرخ تولید روزانه، ظرفیت تامین قدرت مورد نیاز محاسبه میشود.

۴. محاسبه نرخ ذوب: نرخ ذوب برای مصرف قدرت خاص میتواند با استفاده از فرمول P = وزن فلز / 1000 کیلوگرم × ۶۲۵ kWh محاسبه شود. این فرمول امکان تعیین نرخ ذوب را بر اساس مصرف قدرت مطلوب و وزن فلز فراهم میکند.

۵. جبران ضریب قدرت: ضریب قدرت یک کوره ذوب فرکانس میانی در نظر گرفته میشود. ضریب قدرت باید بالاتر از ۰.۹ باشد تا از جریمه شبکه برق جلوگیری شود. ضریب قدرت بهینه حدود ۰.۹۵ است.

۶. محاسبه زمان ذوب: زمان ذوب برای ظرفیت تامین قدرت خاص میتواند با استفاده از فرمول زمان = (ظرفیت تامین قدرت × زمان) / (ظرفیت نامی × ۱۰۰۰ کیلوگرم) محاسبه شود. این محاسبه تخمینی از زمان ذوب مورد نیاز برای یک فلز خاص و ظرفیت تامین قدرت فراهم میکند.

۷. مصرف قدرت برای فلزات مختلف: فلزات مختلف نیازهای مصرف قدرت مختلفی برای ذوب دارند. مصرف قدرت در نسبتهای kW/kg استاندارد برای فلزات مختلف میتواند به عنوان مرجع استفاده شود. به عنوان مثال، ذوب آهن گره به ۵۵۰-۶۰۰ kWh/تن نیاز دارد، ذوب آهن SG به ۵۵۰-۶۵۰ kWh/تن، ذوب MS/SS به ۶۰۰-۶۸۰ kWh/تن و ذوب آلومینیوم به ۶۵۰-۷۰۰ kWh/تن.

لازم به ذکر است که این محاسبات و فرمولها راهنماییهای کلی هستند و ممکن است بسته به طراحی و نیازهای خاص کوره ذوب القایی متفاوت باشند.

جمع بندی

کورههای القایی صنعتی از جمله تجهیزات حیاتی در صنعت مدرن هستند که برای گرمایش و ذوب مواد مختلف استفاده میشوند. این کورهها از اصول القایی فیزیکی استفاده میکنند، به این معنی که انرژی القایی توسط یک چرخه مغناطیسی درون کوره ایجاد میشود و به مواد داخل آن انتقال داده میشود.

از این روش برای ذوب فلزات مختلف از جمله فولاد، آهن، آلومینیوم و بسیاری از فلزات دیگر استفاده میشود. علاوه بر ذوب فلزات، کورههای القایی صنعتی همچنین برای تصفیه فلزات، تقویت خواص مکانیکی آنها و تولید قطعات دقیق و پیچیده از طریق ریختهگری به کار میروند.

موارد مصرف دیگر کورههای القایی صنعتی شامل تولید فولاد و آلیاژهای ویژه، تولید قطعات فلزی پیچیده مانند شفتها و دیسکها برای صنایع مختلف از جمله خودروسازی، هوافضا، و صنایع دریایی است. این کورهها به دلیل کارایی بالا، صرفهجویی در انرژی و زمان، و قابلیت تنظیم دما و شرایط فرایند، به گزینهای ایدهآل برای صنایعی که به دقت و کیفیت بالا نیاز دارند تبدیل شدهاند.